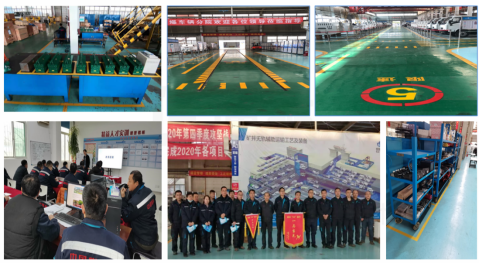

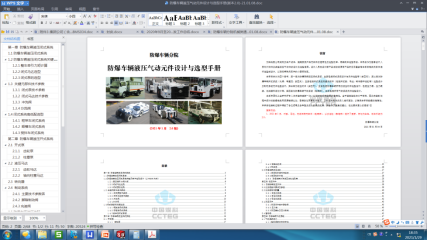

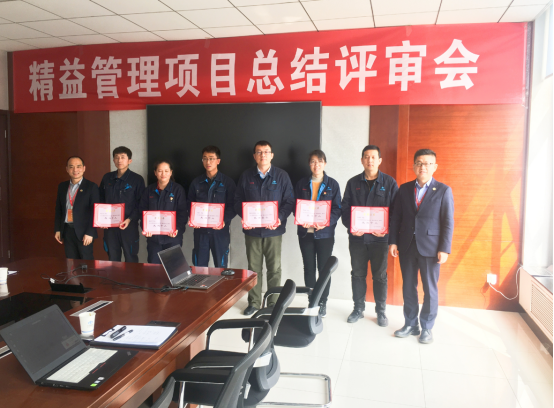

標(biāo)桿案例 博革 必旺 一、方案背景與核心目標(biāo) 中國(guó)煤炭科工集團(tuán)太原研究院有限公司(山西天地煤機(jī)裝備有限公司)成立于1964年,1999年轉(zhuǎn)制為中央直屬科技型企業(yè),專(zhuān)注于煤礦開(kāi)采、掘進(jìn)等高端煤機(jī)裝備的研發(fā)與制造,是國(guó)內(nèi)專(zhuān)業(yè)配置最齊全的煤機(jī)裝備科技創(chuàng)新型企業(yè)。面對(duì)生產(chǎn)布局不合理、供應(yīng)鏈管控粗放、研發(fā)管理薄弱等核心痛點(diǎn),公司聯(lián)合博革顧問(wèn)啟動(dòng)精益管理項(xiàng)目,于2020年7月正式啟動(dòng),組建跨部門(mén)精益推進(jìn)小組,分“短板診斷、方案落地、固化深化”三階段推進(jìn)。項(xiàng)目以“構(gòu)建流動(dòng)化生產(chǎn)體系、激活供應(yīng)鏈效能、提升研發(fā)管理水平、強(qiáng)化質(zhì)量保證”為核心目標(biāo),通過(guò)全模塊精準(zhǔn)輔導(dǎo),實(shí)現(xiàn)運(yùn)營(yíng)效能全方位升級(jí)。 二、精益生產(chǎn):流動(dòng)化改造破解生產(chǎn)瓶頸 實(shí)施過(guò)程 1. 布局與工位系統(tǒng)性?xún)?yōu)化:針對(duì)車(chē)間布置不合理、工位設(shè)計(jì)缺陷等問(wèn)題,重構(gòu)生產(chǎn)線(xiàn)布局,打破傳統(tǒng)固定布局限制,構(gòu)建適配流動(dòng)化生產(chǎn)的U型與直線(xiàn)型復(fù)合布局;聚焦車(chē)輛裝配工位,重新規(guī)劃零部件擺放區(qū)域與工人操作空間,同步推進(jìn)工位器具標(biāo)準(zhǔn)化設(shè)計(jì),確保物料取用便捷、操作動(dòng)線(xiàn)流暢。 2. 生產(chǎn)運(yùn)營(yíng)體系搭建:建立標(biāo)準(zhǔn)工時(shí)體系,通過(guò)動(dòng)作分析與工序重組實(shí)現(xiàn)生產(chǎn)線(xiàn)平衡優(yōu)化;引入生產(chǎn)節(jié)拍管控機(jī)制,搭建目視化進(jìn)度看板,對(duì)設(shè)備故障、物料短缺等異常情況實(shí)施“紅黃燈預(yù)警”,確保生產(chǎn)節(jié)奏穩(wěn)定;制定包含作業(yè)要領(lǐng)書(shū)、QC工程圖在內(nèi)的標(biāo)準(zhǔn)化作業(yè)文件,規(guī)范全工序操作流程。 3. 物料管理模式升級(jí):針對(duì)“小批量多品種與大批量配送矛盾”“3定擺放執(zhí)行難”等問(wèn)題,優(yōu)化物料分類(lèi)存儲(chǔ)策略,設(shè)計(jì)易識(shí)別、易取用的3定擺放方案并開(kāi)展全員培訓(xùn);結(jié)合生產(chǎn)節(jié)拍規(guī)劃精準(zhǔn)配送頻次,消除在制品堆積隱患。 對(duì)應(yīng)成果 生產(chǎn)效率較基線(xiàn)提升32.8%,超額預(yù)期目標(biāo) 消除生產(chǎn)程浪費(fèi),生產(chǎn)周期縮短:36% 員工整體提案參與率為:95.83% 三、精益供應(yīng)鏈:協(xié)同管控激活供應(yīng)鏈效能 實(shí)施過(guò)程 1. 協(xié)同平臺(tái)與策略構(gòu)建:搭建供應(yīng)鏈協(xié)同管理平臺(tái),打通“主計(jì)劃-物料需求-采購(gòu)執(zhí)行”信息鏈路,實(shí)現(xiàn)需求變更與計(jì)劃調(diào)整的實(shí)時(shí)同步;摒棄直覺(jué)式交付策略,基于客戶(hù)需求數(shù)據(jù)與生產(chǎn)能力,制定差異化采購(gòu)與交付方案,縮短采購(gòu)周期。 2. 供應(yīng)鏈結(jié)構(gòu)與供應(yīng)商管理優(yōu)化:結(jié)合產(chǎn)品特點(diǎn)優(yōu)化供應(yīng)鏈布局,縮減冗余環(huán)節(jié)降低復(fù)雜度;建立供應(yīng)商準(zhǔn)入評(píng)價(jià)與分級(jí)考核體系,實(shí)施“優(yōu)質(zhì)優(yōu)先、整改提升、淘汰清退”的動(dòng)態(tài)管理機(jī)制,搭建供應(yīng)商管理信息化平臺(tái)實(shí)現(xiàn)全流程管控。 3. 流程制度與物流升級(jí):梳理并優(yōu)化采購(gòu)業(yè)務(wù)全流程,完善外協(xié)外包管理、采購(gòu)定價(jià)等配套制度;針對(duì)委外生產(chǎn)物料“先到太原再分發(fā)”的問(wèn)題,優(yōu)化配送路徑規(guī)劃,同時(shí)改進(jìn)零部件包裝形式,提升物流配送效率。 4. 庫(kù)存精準(zhǔn)管控:按物料組分類(lèi)建立庫(kù)存周轉(zhuǎn)率管理體系,針對(duì)呆滯物料制定消化方案,對(duì)進(jìn)口長(zhǎng)周期物料實(shí)施安全庫(kù)存動(dòng)態(tài)調(diào)整,降低資金占用。 對(duì)應(yīng)成果 零部件齊套率較基線(xiàn)提升20.21%,生產(chǎn)斷料風(fēng)險(xiǎn)降低 訂單交付及時(shí)率較基線(xiàn)提升33.64%,客戶(hù)滿(mǎn)意度改善 庫(kù)存周轉(zhuǎn)率較基線(xiàn)提升52%,呆滯庫(kù)存占比下降 四、精益研發(fā):標(biāo)準(zhǔn)化建設(shè)提升研發(fā)質(zhì)效 實(shí)施過(guò)程 1. 研發(fā)過(guò)程與目標(biāo)梳理:開(kāi)展產(chǎn)品分類(lèi)及零部件構(gòu)成分析,拆解訂單型研發(fā)全流程,明確各階段關(guān)鍵節(jié)點(diǎn)與交付件要求;針對(duì)設(shè)計(jì)交付質(zhì)量差、進(jìn)度可控性低的問(wèn)題,收集歷史項(xiàng)目數(shù)據(jù),建立項(xiàng)目周期能力基線(xiàn)標(biāo)準(zhǔn)。 2. 設(shè)計(jì)優(yōu)化與標(biāo)準(zhǔn)化推進(jìn):深入分析產(chǎn)品零部件配置清單,挖掘通用件應(yīng)用潛力,減少重復(fù)設(shè)計(jì);梳理液壓輔助閥等產(chǎn)品的通用件、定制件分類(lèi),明確淘汰件清單,提升設(shè)計(jì)復(fù)用率。 3. 流程管控與能力提升:導(dǎo)入PDM/PLM管理理念,搭建研發(fā)項(xiàng)目進(jìn)度監(jiān)控平臺(tái),建立資源協(xié)調(diào)快速響應(yīng)機(jī)制;針對(duì)研發(fā)管理人員能力短板,開(kāi)展項(xiàng)目管理、質(zhì)量管理等專(zhuān)項(xiàng)培訓(xùn),規(guī)范知識(shí)管理與績(jī)效管理流程。 4. 瓶頸問(wèn)題攻堅(jiān):分析研發(fā)周期瓶頸點(diǎn),分解專(zhuān)項(xiàng)解決措施并落實(shí)責(zé)任;優(yōu)化二次開(kāi)發(fā)任務(wù)設(shè)計(jì)流程,減少冗余審核環(huán)節(jié),提升研發(fā)效率。 對(duì)應(yīng)成果 標(biāo)準(zhǔn)化設(shè)計(jì)水平顯著提升,產(chǎn)品通用件占比較基線(xiàn)提升30.3% 研發(fā)設(shè)計(jì)錯(cuò)誤發(fā)生率較基線(xiàn)降低45.5%,交付質(zhì)量改善 研發(fā)項(xiàng)目進(jìn)度可控率較基線(xiàn)提升48%,周期穩(wěn)定性增強(qiáng) 五、精益質(zhì)量:全鏈條管控降低質(zhì)量風(fēng)險(xiǎn) 實(shí)施過(guò)程 1. 來(lái)料質(zhì)量精準(zhǔn)管控:針對(duì)來(lái)料不合格問(wèn)題,升級(jí)供應(yīng)商準(zhǔn)入標(biāo)準(zhǔn),新增“質(zhì)量協(xié)議+樣品確認(rèn)”雙重前置審核;優(yōu)化來(lái)料檢驗(yàn)流程,擴(kuò)大關(guān)鍵零部件抽檢覆蓋范圍,引入AQL抽樣標(biāo)準(zhǔn),對(duì)不合格批次實(shí)施“標(biāo)識(shí)隔離-原因分析-退貨整改”的閉環(huán)管理,同步將檢驗(yàn)結(jié)果與供應(yīng)商績(jī)效掛鉤。 2. 過(guò)程質(zhì)量強(qiáng)化與售后閉環(huán):梳理生產(chǎn)全流程質(zhì)量控制點(diǎn),在裝配、機(jī)加工等關(guān)鍵工序增設(shè)防錯(cuò)裝置,制定《過(guò)程質(zhì)量巡檢作業(yè)指導(dǎo)書(shū)》,提升巡檢頻次與精準(zhǔn)度;針對(duì)售后客訴問(wèn)題,建立“客訴接收-原因追溯-責(zé)任界定-措施落地”的快速響應(yīng)機(jī)制,通過(guò)客訴數(shù)據(jù)統(tǒng)計(jì)分析,定位高頻問(wèn)題關(guān)聯(lián)的生產(chǎn)或來(lái)料環(huán)節(jié),推動(dòng)針對(duì)性質(zhì)量改善。 對(duì)應(yīng)成果 來(lái)料不合格率較基線(xiàn)降低35%以上,采購(gòu)質(zhì)量穩(wěn)定性大幅提升 售后客訴量較基線(xiàn)減少40%以上,客戶(hù)使用體驗(yàn)顯著改善 六、項(xiàng)目總結(jié) 本次精益管理項(xiàng)目以山西天地煤機(jī)的核心痛點(diǎn)為導(dǎo)向,通過(guò)博革顧問(wèn)在精益生產(chǎn)、供應(yīng)鏈、研發(fā)、質(zhì)量四大模塊的專(zhuān)業(yè)輔導(dǎo),實(shí)現(xiàn)了從生產(chǎn)布局、供應(yīng)鏈協(xié)同到研發(fā)管理的全鏈路優(yōu)化。項(xiàng)目不僅推動(dòng)各核心指標(biāo)較基線(xiàn)大幅提升,更構(gòu)建了標(biāo)準(zhǔn)化、可視化的精益管理長(zhǎng)效機(jī)制,有效增強(qiáng)了企業(yè)核心競(jìng)爭(zhēng)力。未來(lái),隨著精益理念的持續(xù)深化與方案的落地迭代,山西天地煤機(jī)將進(jìn)一步鞏固行業(yè)優(yōu)勢(shì),樹(shù)立煤礦機(jī)械行業(yè)智能制造與精益管理的標(biāo)桿典范。

_20251114.jpg) 工程機(jī)械集團(tuán)公司精益管理戰(zhàn)略案例

工程機(jī)械集團(tuán)公司精益管理戰(zhàn)略案例 在項(xiàng)目落地過(guò)程中,博革咨詢(xún)按照系統(tǒng)診斷、試點(diǎn)推行、樹(shù)立標(biāo)桿、快速?gòu)?fù)制,IT固化、系統(tǒng)評(píng)價(jià)、能力內(nèi)化等七個(gè)步驟對(duì)集團(tuán)公司下屬的17個(gè)子公司進(jìn)行推進(jìn)。 /news/4878.html

_20251114.jpg) 某線(xiàn)束工廠(chǎng)裝配車(chē)間連續(xù)流生產(chǎn)線(xiàn)規(guī)劃案例分享

某線(xiàn)束工廠(chǎng)裝配車(chē)間連續(xù)流生產(chǎn)線(xiàn)規(guī)劃案例分享 生產(chǎn)線(xiàn)的升級(jí)解決了孤島式批量生產(chǎn)的方式,實(shí)現(xiàn)了連續(xù)流生產(chǎn)模式,在線(xiàn)庫(kù)存金額從60萬(wàn)降為10萬(wàn),在制品從50000件降至5000件。車(chē)間在建設(shè)連續(xù)流生產(chǎn)方式時(shí),遵循精益生產(chǎn)思想,通過(guò)連續(xù)流生產(chǎn) /news/4876.html

_20251114.jpg) 某工程機(jī)械工廠(chǎng)裝配車(chē)間節(jié)拍式流動(dòng)化生產(chǎn)線(xiàn)設(shè)計(jì)案例分享

某工程機(jī)械工廠(chǎng)裝配車(chē)間節(jié)拍式流動(dòng)化生產(chǎn)線(xiàn)設(shè)計(jì)案例分享 生產(chǎn)線(xiàn)的升級(jí)解決了孤島式批量生產(chǎn)的方式,實(shí)現(xiàn)了一線(xiàn)流生產(chǎn)模式,庫(kù)存金額從50萬(wàn)降為10萬(wàn),在制品從1700件降至200件。車(chē)間在建設(shè)一個(gè)流生產(chǎn)方式時(shí),遵循精益生產(chǎn)思想,還通過(guò)按節(jié)拍生產(chǎn)、連續(xù) /news/4874.html

.jpg)

.png)

.png)

.png)